+86-13812067828

+86-13812067828

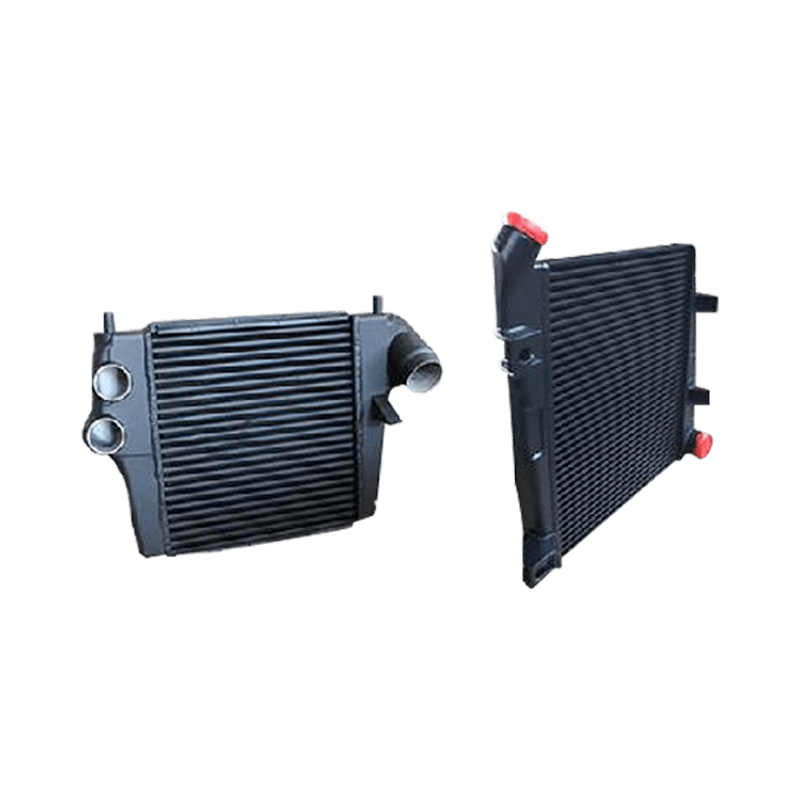

در دنیای رقابتی مهندسی خودرو، انتخاب مواد نقش تعیین کننده ای در تعیین کارایی، طول عمر و مقرون به صرفه بودن مبدل های حرارتی مکانیکی خودرو دارد. این اجزا - که در رادیاتورها، اینترکولرها، کندانسورها و خنک کنندههای روغن یافت میشوند - باید تحت تنش حرارتی، قرار گرفتن در معرض مواد شیمیایی و ارتعاشات مکانیکی کار کنند. انتخاب ماده مناسب یک موضوع ساده هدایت حرارتی نیست. همچنین شامل متعادل کردن وزن، مقاومت در برابر خوردگی، شکلپذیری و امکانسنجی اقتصادی است که همه اینها مستقیماً به عملکرد خودرو و هزینه چرخه عمر کمک میکنند.

آلومینیوم در بیشتر موارد به ماده غالب تبدیل شده است مبدل حرارتی خودرو کاربردها، در درجه اول به دلیل خواص عالی انتقال حرارت، وزن کم و سازگاری با تکنیک های تولید مدرن مانند لحیم کاری خلاء. مقاومت در برابر خوردگی آن، به ویژه هنگامی که با پوشش های محافظ ترکیب می شود، آن را برای محیط های زیر هود که قرار گرفتن در معرض رطوبت، نمک ها و چرخه حرارتی ثابت است، بسیار مناسب می کند. آلومینیوم همچنین از هندسههای طراحی پیچیده پشتیبانی میکند و به تولیدکنندگان اجازه میدهد تا اندازه و وزن را بدون به خطر انداختن عملکرد کاهش دهند - یک مزیت کلیدی در رعایت مقررات راندمان سوخت و انتشار گازهای گلخانهای.

با این حال، مس و آلیاژهای آن همچنان در موارد استفاده خاص ارزش خود را حفظ می کنند. رسانایی حرارتی برتر مس - تقریباً دو برابر آلومینیوم - می تواند اتلاف گرما را در کاربردهای فشرده که فضا محدود است اما تقاضای خنک کننده زیاد است، ارائه دهد. در وسایل نقلیه سنگین یا صنعتی، که نگرانی اصلی مدیریت حرارتی قوی به جای کاهش وزن است، مبدل های حرارتی مبتنی بر مس می توانند قابلیت اطمینان بیشتری را ارائه دهند. این مواد همچنین در برخی بازارها به دلیل قابلیت بازیافت و دوام طولانی مدت، به ویژه زمانی که عمر طولانی و حداقل تعمیر و نگهداری مورد نیاز است، مورد توجه قرار می گیرند.

در حالی که خواص مواد ضروری است، سازگاری با روش های اتصال به همان اندازه در ساخت مبدل حرارتی حیاتی است. به عنوان مثال، واحدهای مس و برنج اغلب با استفاده از لحیم کاری یا لحیم کاری مونتاژ می شوند، تکنیک هایی که برای مواد ضخیم تر و تعمیرات میدانی مناسب هستند. از سوی دیگر، آلومینیوم به فرآیندهای دقیق تر و خودکارتر نیاز دارد که اغلب در خطوط تولید با حجم بالا ادغام می شوند. این تمایز نه تنها بر هزینه تولید، بلکه بر قابلیت تعمیر در بازار پس از فروش نیز تأثیر میگذارد، عاملی که اپراتورهای ناوگان و OEMها به طور یکسان باید هنگام تعیین قطعات در نظر بگیرند.

در سالهای اخیر، مواد کامپوزیتی و ساختارهای ترکیبی فلز-پلیمر نیز برای کاربردهای مبدل حرارتی مورد بررسی قرار گرفتهاند. در حالی که هنوز در مراحل توسعه برای استفاده اصلی هستند، هدف این نوآوری ها ترکیب مزایای سبک وزن پلیمرها با ویژگی های انتقال حرارت و مقاومت فلزات است. اگرچه هنوز به طور گسترده مورد استفاده قرار نگرفتهاند، اما به فشار مداوم صنعت برای راهحلهای حرارتی مقرونبهصرفه متناسب با معماریهای جدید خودرو، از جمله پیشرانههای الکتریکی و هیبریدی اشاره میکنند، جایی که الزامات مدیریت حرارتی به سرعت در حال تغییر هستند.

از دیدگاه مهندسی، انتخاب مواد برای مبدلهای حرارتی مکانیکی خودرو هرگز یک تصمیم یکاندازه نیست. هر کاربرد - از وسایل نقلیه شهری فشرده گرفته تا کامیون های تجاری پر بار - بارهای حرارتی منحصر به فرد، محدودیت های مکانی و شرایط محیطی را به همراه دارد. بهعنوان تولیدکنندهای با تجربه اثباتشده در صنعت، ما از نزدیک با شرکای خود کار میکنیم تا ویژگیهای مواد را با الزامات عملکرد مطابقت دهیم و اطمینان حاصل کنیم که هر راهحل نه تنها خواستههای فعلی را برآورده میکند، بلکه برای فناوریهای آینده نیز مقیاسپذیر است.

در نهایت، شالوده مادی الف مبدل حرارتی خودرو چیزی است که آن را قادر می سازد تا در برخی از سخت ترین محیط های موجود در وسایل نقلیه مدرن به طور قابل اعتماد عمل کند. با ماندن در خط مقدم پیشرفتهای متالورژی و فنآوریهای تولید، به مشتریان خود کمک میکنیم تا به تعادل ایدهآل عملکرد، دوام و هزینه در طیف وسیعی از کاربردهای حرارتی خودرو دست یابند. برای کسبوکارهایی که به دنبال راهحلهای مبدل حرارتی قابل اعتماد و کارآمد هستند، درک علم مواد پشت هر جزء اولین گام به سمت طراحی هوشمندانه خودرو است.